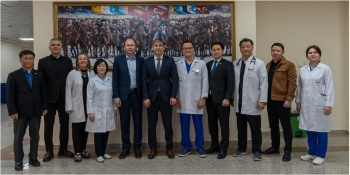

Как прошел мастер-класс по оптимизации производства от эксперта Андрюса Гудайтиса. Фото

В Бишкеке состоялся мастер-класс по оптимизации производства от европейского эксперта Андрюса Гудайтиса.

Команда "Дмитрий Чуприна & партнеры" совместно с европейским экспертом, основателем компании Proginta Андрюсом Гудайтисом провела мастер-класс по оптимизации производства. В процессе мастер-класса была раскрыта тема "Как увеличить объем производственных потоков без расширения производства".

Участники мастер-класса ознакомились с типичными проблемами, которые называют руководители при оптимизации производства, к ним относятся такие факторы, как:

1. Эффективность использования оборудования

- Эффективность использования оборудования составляет лишь 50% от его технических возможностей.

- Даже при покупке более мощного оборудования работы выполняется не больше, чем со старым. Инвестиции пущены на ветер.

2. Продуктивность сотрудников

- Сотрудники не слушают, что им говорят, а из-за их импровизации компании теряют деньги.

- Сами сотрудники не предлагают, что можно сделать по-другому, чтобы работать более эффективно.

- На рынке нет нормальных сотрудников.

3. Компании, внедряющие бережливое производство

- Большинство кайзенов связаны с безопасностью труда и чистотой и не связаны с повышением производительности.

- Инструменты бережливого производства Lean становятся формальностью - сотрудники проходят обучение, пробуют инструменты, но не прикладывают усилий для формирования новых привычек.

В ходе мастер-класса участникам были представлены реальные кейсы по действующим компаниям с цифрами увеличенной производительности! А также наглядно показан смысл подхода Lean и основные принципы бережливого производства. Кроме этого, эксперт провел несколько практических упражнений, с их помощью участники прочувствовали весь рабочий процесс изготовления продукции на себе и решили свои проблемы по производственному потоку прямо с разбором на похожих организациях.

Участники выяснили, какие потери существуют в производственном потоке

1. Перепроизводство материалов или информации. При перепроизводстве изготавливается больше деталей, чем необходимо, к примеру, для повышения загрузки оборудования.

2. Потери времени из-за ожидания.

3. Ненужная транспортировка материалов или информации.

4. Лишние этапы обработки (требующиеся из-за недостатков оборудования или несовершенства процесса).

5. Наличие любых, кроме минимально необходимых, запасов.

6. Ненужное перемещение людей в ходе работы (например, в поисках деталей, инструментов, документов, помощи и пр.).

7. Производство дефектной продукции.

В ходе мастер-класса совместно с участниками были выдвинуты следующие тезисы

- Наибольшее влияние на поток производства оказывают люди, работающие с оборудованием - операторы, технический персонал.

- Неправильная форма изложения информации по потере производительности вызывает психологическое сопротивление - человек склонен думать, что он и так прилагает все усилия, поэтому любую информацию, указывающую, что можно сделать больше, принимает как упрек и недооценку его усилий со стороны руководителей.

- Любую идею быстро и качественно может реализовать только ее автор. Если оператор или технический персонал не будет автором идеи повышения производительности, результатов не будет.

- Оператор не видит всего потока, поэтому без указания руководителей не может понять, в каком месте надо искать возможности для повышения производительности.

Под конец мастер-класс среди участников был разыгран прибор для автономного мониторинга оборудования Lean2S. Данный прибор поможет выигравшей компании определить, когда и сколько простаивают швейные машины (или другое оборудование). Также выигравшая компания получила 6 месяцев Skype-консультаций от Андрюса Гудайтиса.